Application innovante de cartes de circuits imprimés personnalisées dans les équipements médicaux : garantir le fonctionnement sûr et stable de l'atomiseur piézoélectrique

Exigences particulières pour les circuits imprimés des équipements électroniques médicaux

En tant que dispositif de précision qui affecte directement l'effet du traitement des patients, l'atomiseur piézoélectrique de qualité médicale impose des exigences strictes concernant son composant de contrôle principal, Carte de circuit imprimé personnalisée . Contrairement aux produits électroniques grand public ordinaires, les circuits imprimés des équipements médicaux doivent répondre à plusieurs indicateurs clés en même temps : en termes de performances électriques, la stabilité absolue de la transmission du signal doit être assurée pour éviter toute interférence pouvant conduire à une erreur de dose d'atomisation ; en termes de fiabilité structurelle, il doit résister aux vibrations à haute fréquence à long terme sans joints de soudure desserrés ; en termes de spécifications de sécurité, il doit répondre aux normes particulières de certification des équipements médicaux.

Les données du marché montrent que la taille du marché mondial des circuits imprimés personnalisés pour l'électronique médicale en 2023 a atteint 2,7 milliards de dollars américains, dont le taux de croissance annuel des circuits imprimés professionnels utilisés pour les équipements de traitement par atomisation reste supérieur à 18 %. Le supplément de prix de ce type de produit haut de gamme peut atteindre 30 à 45 %, reflétant la forte demande de solutions de circuits de haute qualité dans l'industrie médicale.

Percée de conception dans les circuits de commande haute fréquence

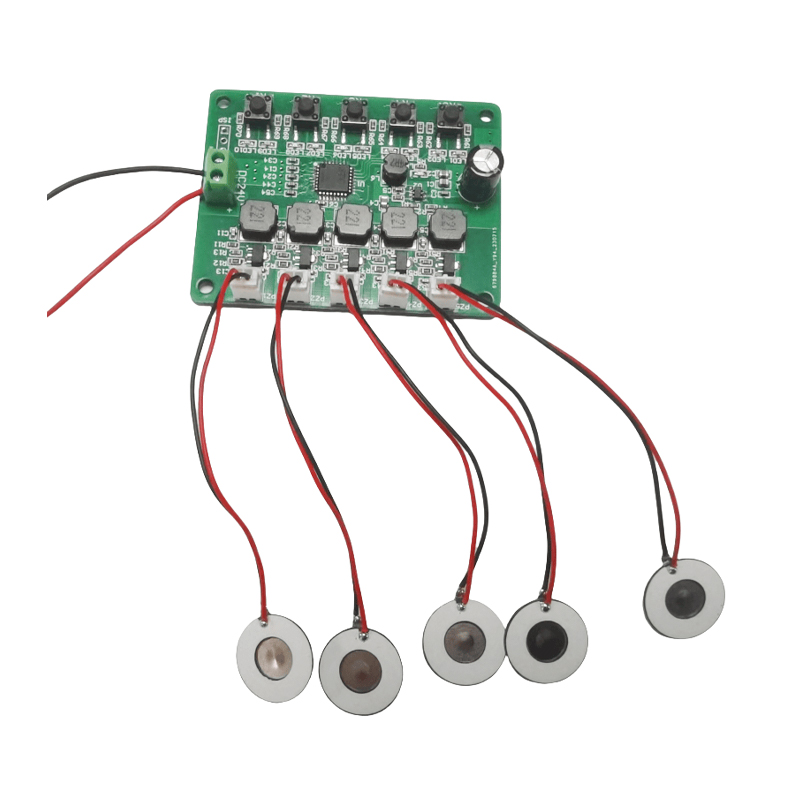

Le cœur de l'atomiseur piézoélectrique est son élément de vibration haute fréquence, ce qui pose un défi particulier à la conception du circuit de commande du circuit imprimé personnalisé. Les principaux fabricants adoptent une technologie d'empilement de cartes multicouches pour isoler strictement la couche d'alimentation de la couche de signal, réduisant ainsi efficacement les interférences haute fréquence. Grâce à une conception précise d'adaptation d'impédance, le nouveau circuit imprimé peut contrôler la distorsion du signal de commande en dessous de 0,5 %, garantissant ainsi que la fréquence d'atomisation est stable dans la plage d'erreur de ± 1 %.

En termes de sélection des matériaux, les circuits imprimés personnalisés de qualité médicale utilisent généralement des substrats spéciaux à haute fréquence, tels que la série Rogers RO4000, dont le coefficient de température constante diélectrique est proche de zéro, garantissant des performances constantes à différentes températures ambiantes. La solution de carte à quatre couches développée par un certain fabricant peut toujours contrôler la perte d'insertion à 0,3 dB près à une fréquence de fonctionnement de 1,7 MHz, améliorant considérablement l'efficacité de la transmission énergétique.

Intégration innovante des mécanismes de protection de la sécurité

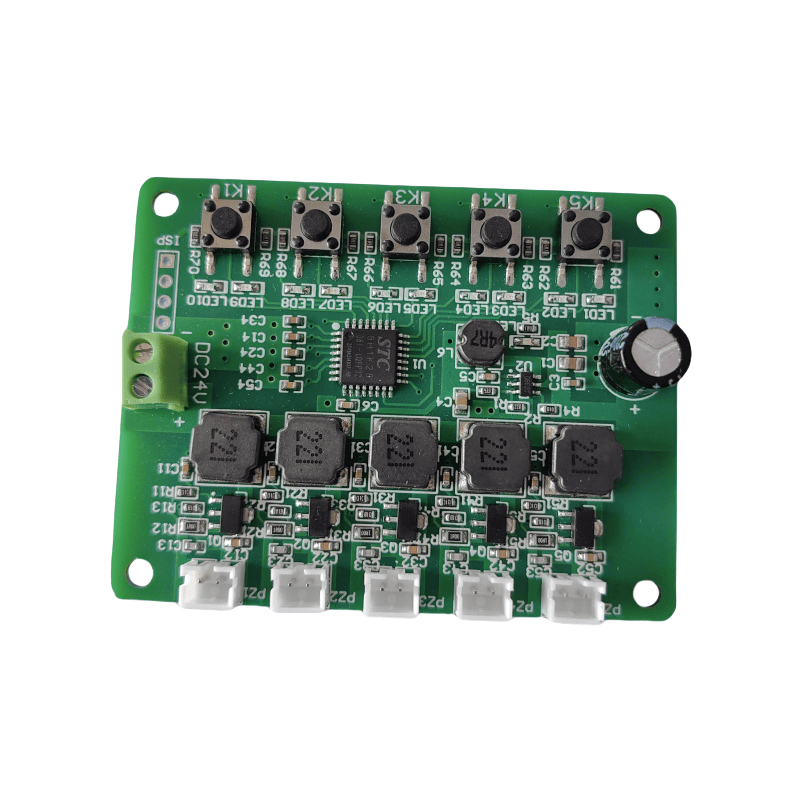

Exigences particulières pour les équipements médicaux Les circuits imprimés personnalisés doivent être dotés d'un mécanisme de protection de sécurité complet intégré. La dernière conception intègre un module de surveillance du courant en temps réel sur la carte de circuit imprimé, qui peut détecter les changements de courant de fuite en microampères et couper immédiatement l'alimentation électrique dès qu'une anomalie est détectée. La conception à double isolation augmente les performances d'isolation au-dessus de 400 VAC en augmentant l'épaisseur de la couche de réserve de soudure et en utilisant un substrat à valeur CTI élevée.

En réponse à d'éventuelles pannes de composants, le circuit de diagnostic intelligent est directement conçu sur la carte de circuit imprimé personnalisée. Ce circuit peut surveiller l'état de fonctionnement des composants clés en temps réel, avertir à l'avance des défauts potentiels et prolonger la durée de fonctionnement moyenne sans défaut de l'équipement à plus de 10 000 heures. Grâce à cette conception, une certaine marque de nébuliseur médical réduit le taux d'assainissement de 60 %.

Tendances en matière de miniaturisation et de conception modulaire

La demande de miniaturisation des dispositifs médicaux modernes a motivé l’innovation en matière de miniaturisation des circuits imprimés personnalisés. Grâce à la technologie HDI (interconnexion haute densité), la dernière conception atteint une largeur de ligne/espacement de ligne de 50/50 μm, réduisant ainsi la surface du circuit imprimé de 40 % tout en conservant toutes les fonctionnalités. La technologie des composants embarqués a directement enfoui le dispositif passif dans la carte, réduisant encore davantage l'épaisseur globale.

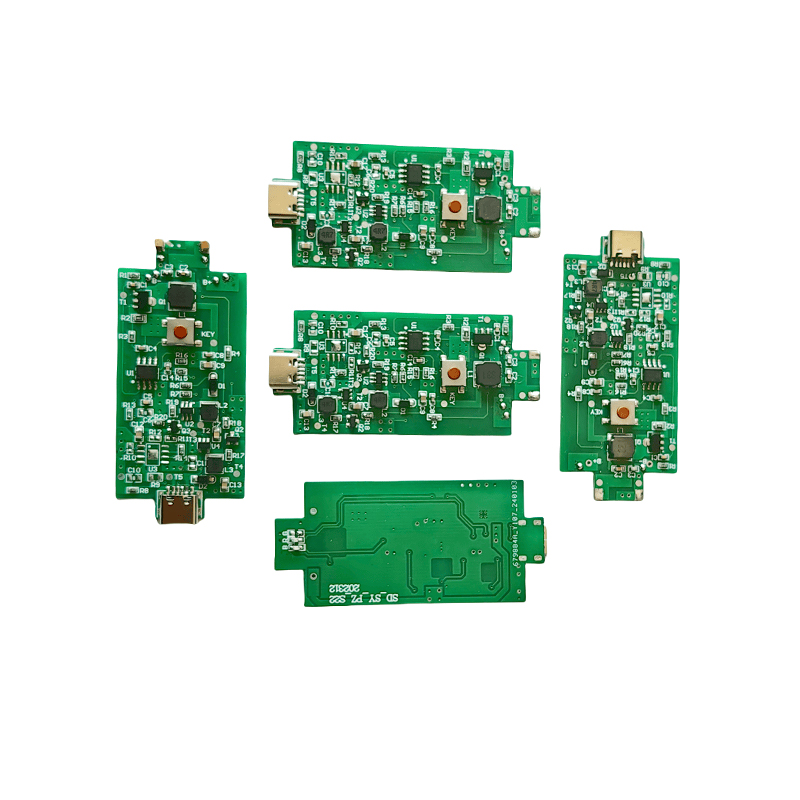

La conception modulaire est une autre tendance importante. Les différentes fonctions du système de contrôle de l'atomiseur sont décomposées en modules indépendants, chaque module est équipé d'un circuit imprimé personnalisé dédié, ce qui simplifie non seulement le processus de production et d'assemblage, mais facilite également la post-maintenance et les mises à niveau. Le plan de conception en sept modules développé par un certain fabricant réduit le temps de maintenance des équipements de 70 %, réduisant ainsi considérablement les coûts de fonctionnement des établissements médicaux.

Garantie de fiabilité dans des environnements difficiles

Environnements d'utilisation complexes dans les lieux médicaux. Le circuit imprimé personnalisé a une conception de fiabilité spéciale. Le traitement anticorrosion est un maillon clé. Grâce au processus de placage autocatalytique nickel/or et à la technologie de revêtement conforme, le circuit imprimé peut résister à la corrosion du désinfectant. La conception anti-vibration adopte une structure fixe élastique et un schéma de renforcement local pour garantir qu'il n'y a pas de défaillance de connexion sous des vibrations continues à haute fréquence.

Des tests de vieillissement accéléré montrent que le circuit imprimé personnalisé de qualité médicale spécialement traité ne présente pas plus de 5 % de dégradation des performances après 5 ans d'utilisation de simulation, ce qui est bien meilleur que le taux de dégradation de 15 à 20 % des produits ordinaires de qualité industrielle. Cette fiabilité à long terme est particulièrement importante pour les équipements médicaux nécessitant un travail continu.

Contrôle intelligent et intégration IoT

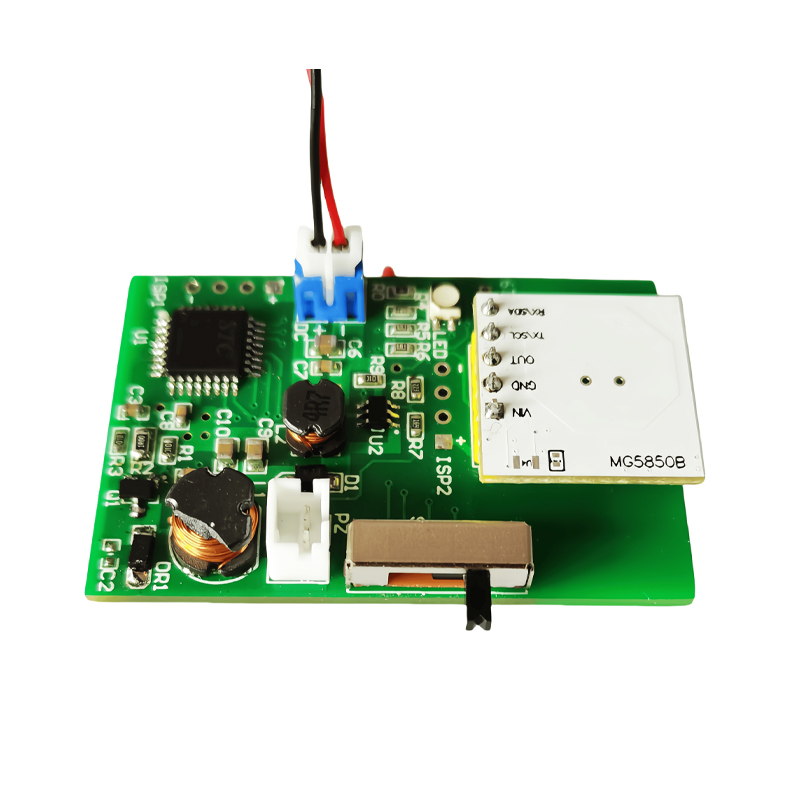

Avec le développement de l’Internet des objets médical, la nouvelle génération de circuits imprimés personnalisés intègre des fonctionnalités plus intelligentes. Le module de communication sans fil est directement conçu sur le circuit imprimé et prend en charge Bluetooth 5.0 ou Wi-Fi 6, permettant une connexion transparente entre l'atomiseur et le système d'information médicale. Le capteur intégré peut surveiller des paramètres clés tels que la quantité d'atomisation et la concentration du médicament en temps réel, et les données peuvent être transmises au cloud pour analyse par cryptage.

Une conception innovante intègre une puce d'accélération AI sur le circuit imprimé personnalisé, qui peut ajuster automatiquement le rythme d'atomisation en fonction du rythme respiratoire du patient, augmentant ainsi le taux d'absorption du médicament de 30 %. Cette mise à niveau intelligente remodèle l'expérience utilisateur et les effets cliniques du traitement par atomisation.

Les défis de la certification médicale et de la normalisation

Les circuits imprimés personnalisés pour équipements médicaux doivent passer une certification industrielle stricte, ce qui impose des exigences particulières en matière de conception et de production. Le système de gestion de la qualité ISO 13485 constitue le seuil de base, et les réglementations médicales des différentes régions doivent également répondre aux normes FDA 510(k), CE MDR et autres certifications spéciales. La sélection des matériaux doit être conforme aux normes de biocompatibilité USP classe VI pour garantir la sécurité des contacts à long terme.

Le processus de certification pousse les fabricants de cartons à mettre en place un système de traçabilité solide. Des lots de matières premières aux paramètres du processus de production, chaque lien doit être enregistré en détail. Même si cette exigence stricte augmente les coûts, elle constitue une solide garantie de sécurité du matériel médical.

Tendances de développement futures et opportunités de marché

À l'avenir, les circuits imprimés personnalisés à usage médical présenteront trois directions de développement : les circuits imprimés flexibles s'adapteront mieux aux besoins d'apparence des appareils portables ; des matériaux biodégradables devraient être utilisés dans les dispositifs médicaux jetables ; La fonction de télécommande 5G permettra une collaboration plus intelligente en matière de diagnostic et de traitement.

En termes de marché, la popularité des équipements médicaux à domicile entraînera une croissance rapide de la demande de circuits imprimés associés, et la taille du marché devrait dépasser 4,5 milliards de dollars américains d'ici 2028. La mise à niveau des systèmes médicaux dans les pays émergents offre également un large espace de développement pour les fournisseurs de circuits imprimés personnalisés de haute qualité.

L’innovation technologique des circuits imprimés personnalisés révolutionne les atomiseurs piézoélectriques médicaux. De la conception de circuits de base à l'intégration de fonctions intelligentes, de l'amélioration de la fiabilité à la certification et à la conformité, les avancées dans chaque maillon conduisent les équipements médicaux à évoluer dans une direction plus sûre et plus précise. Pour les fabricants, une compréhension approfondie des besoins particuliers de l’industrie médicale et un investissement continu dans la R&D et l’innovation deviendront la clé pour prendre pied sur ce marché à forte valeur ajoutée. .